Tapones desechables, tapones moldeados u orejeras, entre otros, son algunas de las numerosas soluciones existentes para proteger la audición de los empleados expuestos al ruido. En cambio, cuando se alude a la comodidad de un protector, no todas las soluciones están al mismo nivel. Si buscamos las razones de tal disparidad, la respuesta suele encontrarse en los métodos de fabricación usados. La fabricación de los tapones moldeados de Cotral Lab? Estudiemos su diseño, etapa por etapa.

RESUMEN

La toma de impresiones auriculares

La fabricación de tapones moldeados comienza con la toma de impresiones. Cuando un técnico de prevención de Cotral Lab visita una empresa para equipar a sus empleados y concienciarlos sobre los riesgos que supone el ruido, realiza las siguientes operaciones siguiendo un estricto protocolo:

- Conversación con el futuro usuario acerca del entorno sonoro actual con el objetivo de conocer el pasado auditivo del usuario y saber si existen contraindicaciones para la toma de impresiones (sordera diagnosticada, operación reciente, alergias, etc.).

- Selección de la protección mejor adaptada mediante el método SAPAN: teniendo en cuenta las conversaciones con el responsable de seguridad y con el usuario, el técnico de prevención selecciona el modelo de protección y el filtro que se adaptan mejor en función del nivel de exposición al ruido, los imperativos de percepción del entorno sonoro, el uso simultáneo de otros equipos de protección, etc.

- Auscultación del oído del usuario: tiene como objetivo verificar si hay algún tapón de cera o irritaciones que impidan la toma de impresiones.

- Inserción de una gomaespuma y de pasta para impresiones: en función del tamaño del conducto auditivo del usuario, el técnico de prevención seleccionará el diámetro adecuado de la gomaespuma protectora para aplicar posteriormente la pasta para la toma de impresiones.

- Secado: se requieren de cinco a diez minutos para que la pasta se seque. Durante esta etapa, es importante no hablar para evitar que el movimiento de la mandíbula pueda alterar la forma de la impresión.

- Extracción de la protección y control de conformidad: una vez endurecida la pasta, el técnico de prevención retira la impresión de la oreja del usuario y realiza un control de conformidad.

- Envío de las impresiones a la sede: al finalizar su jornada de trabajo, el técnico de prevención envía las impresiones a nuestras instalaciones en el corazón de Normandía.

El modelado 3D

Una vez recibidas las impresiones auriculares, se controla su calidad una vez más. Seguidamente, se escanean tridimensionalmente para crear una réplica digital mediante un modelador 3D.

El modelado es una etapa esencial y minuciosa, ya que incluye la aplicación de los parámetros que permitirán obtener la mejor eficacia y una comodidad óptima:

- Las impresiones digitalizadas se cortan y se ajustan para tomar la forma de la futura protección mientras se conserva la parte destinada a entrar en el conducto auditivo.

- Se coloca el inserto del filtro.

- Se añade el código único de identificación.

Tras el modelado, las futuras protecciones se envían a producción para diseñarlas según el método de fabricación aditiva, también llamado fabricación 3D.

La producción

Veinticinco años de experiencia han permitido al Cotral Lab desarrollar la mejor técnica de fabricación. Anteriormente, Cotral Lab fabricaba manualmente sus productos con silicona, lo que sigue siendo el caso de muchos otros productos del mercado.

Desde el 2010, Cotral Lab se ha cambiado a un proceso de fabricación aditiva 3D para obtener una mayor precisión y, así, mejorar la eficacia de las protecciones.

La fabricación aditiva es un proceso de fabricación de una pieza mediante la adición de material apilando capas sucesivas. Aporta las siguientes ventajas:

- Con la fabricación 3D, los métodos de fabricación se pueden duplicar a la perfección.

- Gracias a esta duplicidad, no hay diferencias de precisión entre una protección y otra, a diferencia de lo que ocurre con la fabricación manual.

- Lo más importante es que la fabricación aditiva permite conseguir índices de eficacia superiores a los de la fabricación manual de protecciones.

El método de fabricación empleado por Cotral Lab es parecido al usado en la fabricación de las prótesis dentales, lo que implica una gran precisión, una calidad superior (sin residuos de materiales) y el cumplimiento de las normas de higiene.

Cotral Lab continúa mejorando su proceso de fabricación, pudiendo garantizar una eficacia del 96 % en la actualidad. A título informativo, la eficacia medida es del 31 % para los tapones de gomaespuma y del 75 % en el caso de las protecciones de silicona.

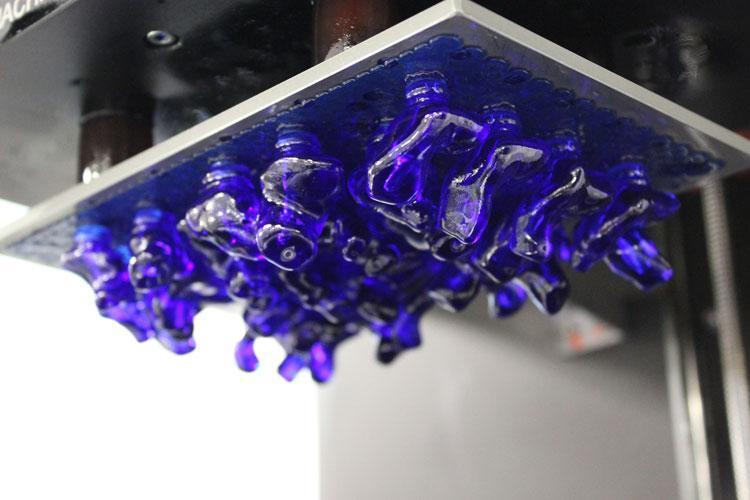

Desde el 2010, los tapones moldeados a medida se fabrican de la siguiente forma:

La información necesaria para la fabricación de las protecciones se transmite a partir del modelado. Las protecciones no se fabrican individualmente, sino por placas de protecciones similares (modelo, color, etc.). Las capacidades de la fabricación 3D son tales que cada tapón se fabrica según sus propios parámetros.

Capa a capa, micra a micra, se requerirán entre una y dos horas para finalizar la primera etapa de fabricación:

A continuación de esta etapa, se procede a desmoldar, controlar, limpiar y secar las cánulas antes de pasar a la etapa de acabado. Esta etapa es primordial porque permite obtener el brillo, la resistencia y la biocompatibilidad que se desean en la futura protección. Todos estos procedimientos permiten obtener una precisión que, en la actualidad, es inferior a las 100 micras (el espesor de un pelo).

Una vez finalizado el acabado, se añaden los diferentes accesorios y, tras un nuevo control de calidad, se envían los tapones moldeados al servicio de envío.

La logística

En esta etapa, los expertos de Cotral Lab cuentan con la asistencia de un robot que les ayuda en un gran número de tareas:

- Un código informático indica el filtro que se debe insertar en la protección.

- A continuación, los tapones se agrupan, controlan y se envían al proceso de empaquetado en cajas listas para el envío.

Este robot, idéntico a los utilizados en las farmacias, garantiza el seguimiento de sus protecciones a medida.

La entrega

Por último, se requiere un proceso de 3 semanas para finalizar un pedido. Posteriormente, se envían los pedidos a los clientes, listos para su distribución.

Detrás de la tecnología: equipos apasionados por su salud auditiva

Las nuevas tecnologías desempeñan un papel fundamental en la fabricación de los tapones moldeados de Cotral Lab. Sin embargo, estos avances tecnológicos no servirían de nada sin los conocimientos técnicos de todos los involucrados en la fabricación de las protecciones a medida que se lleva a cabo hoy y que se usarán en el futuro.